14

14

渗碳层方法分析

现将常用的几种计算渗碳层深度的方法叙述如下:

(1)以过共析、共析以及亚共析过渡层三个区域之和作为渗碳层深度。例如 "#!$%& — %’ 汽车渗碳齿轮金相标准中规定,低碳合金钢渗碳层深度的测量就是采用此法。

(2)以过共析、共析层以及二分之一亚共析过渡层之和作为渗碳层的深度。这种计算方法能较好地反映出渗碳淬火强化的实际情况,因而广泛地用于计算低碳钢渗碳层深度。

(3)以共析、共析层两者之和作为渗碳层深度。这种方法在金相测量上方便,但它把很宽的亚共析区抛开,这是不合理的,因而这种计算方法很少采用。

(4)马氏体钢的渗碳层测量有两种方法。材料如18Cr2Ni4W:一是采用空冷淬火法,即由表面测到下贝

氏体区明显结束处;二是采用等温淬火法,即将试块加热到850℃后,在280℃等温5min水冷,由表面测量到开始出现黑色回火马氏体针叶处。

(5)生产中往往要求在经渗碳淬火、回火的成品上直接进行渗碳层深度的检查,它与平衡状态下测量的深度有一定差别。

金相分析步骤

本体取样-试块镶嵌-粗磨-精磨-抛光-腐蚀-观测

步:试样选取部位确定及截取方式

选择取样部位及检验面,此过程综合考虑样品的特点及加工工艺,且选取部位需具有代表性。

第二步:镶嵌。

如果试样的尺寸太小或者形状不规则,则需将其镶嵌或夹持。

第三步:试样粗磨。

粗磨的目的是平整试样,磨成合适的形状。一般的钢铁材料常在砂轮机上粗磨,而较软的材料可用锉刀磨平。

第四步:试样精磨。

精磨的目的是消除粗磨时留下的较深的划痕,为抛光做准备。对于一般的材料磨制方法分为手工磨制和机械磨制两种。

第五步:试样抛光。

抛光的目的是把磨光留下的细微磨痕去除,成为光亮无痕的镜面。一般分为机械抛光、化学抛光、电解抛光三种,而常用的为机械抛光。

第六步:试样腐蚀。

要在显微镜下观察到抛光样品的组织必须进行金相腐蚀。腐蚀的方法很多种,主要有化学腐蚀、电解腐蚀、恒电位腐蚀,而常用的为化学腐蚀。

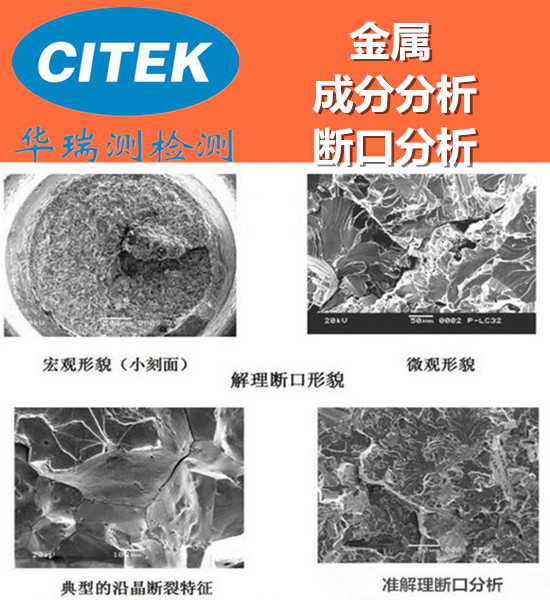

宏观检验包括低倍组织及缺陷检验(包括酸蚀、硫印、塔形车削以及无损控伤等方法)和断口分析等。

较典型的宏观缺陷有偏析、疏松、缩孔、气泡、裂纹、低倍夹杂、粗晶环等。

a. 管坯横截面酸浸低倍组织试片上的中心疏松、 缩孔、 中心裂纹、 中间裂纹、 皮下裂纹、 皮下气泡应按附录A评定, 其合格级别应分别不大于2 级。结晶组织。